Le soluzioni Autec

Combinando le nostre esperienze in settori produttivi differenti tra loro, offriamo soluzioni innovative per rispondere alle esigenze nei nostri clienti.

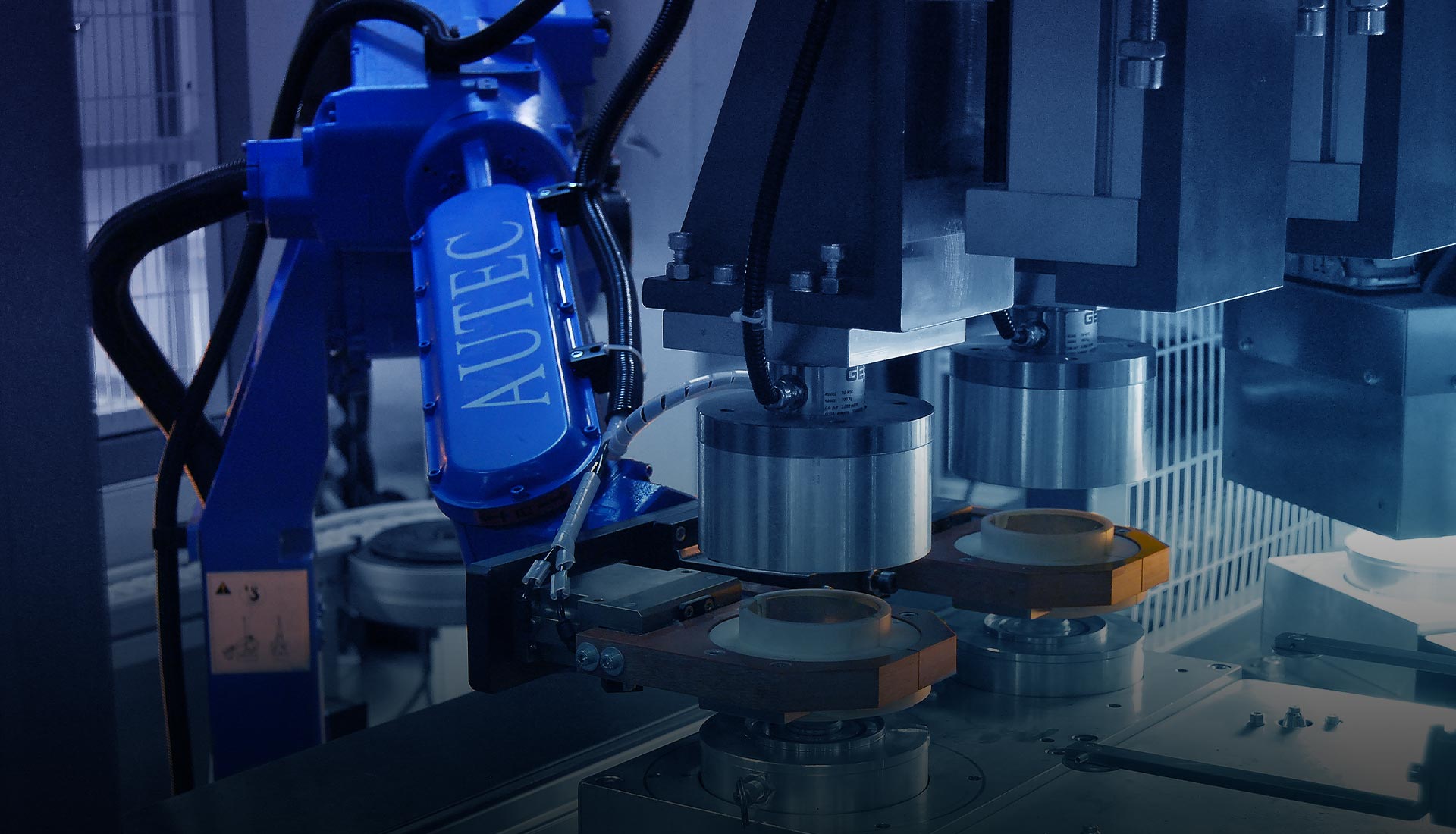

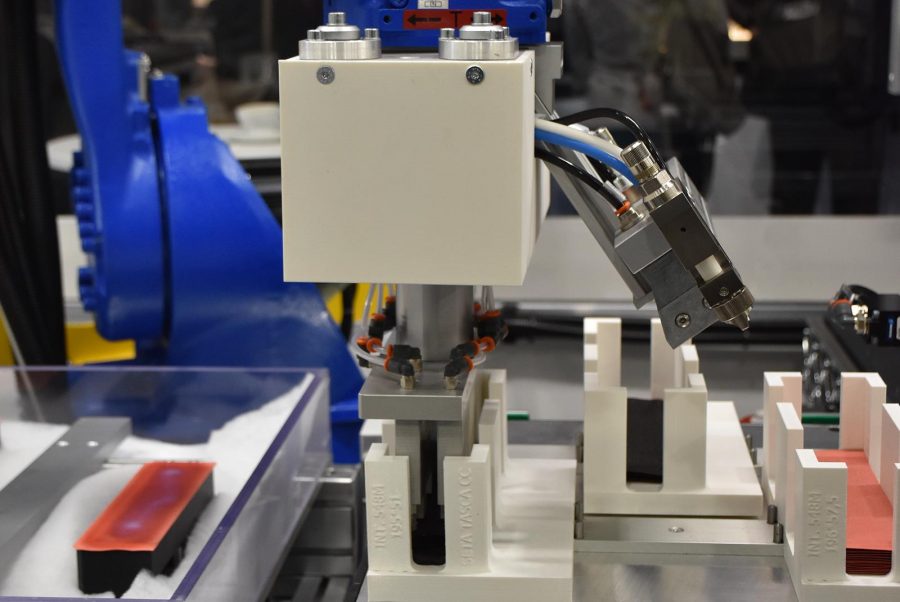

Linee Produttive automatizzate

Studiamo la migliore soluzione produttiva e il layout ad hoc per rispondere alle esigenze dei nostri clienti.

Applicazione agenti distaccanti

Impieghiamo robot antropomorfi con 6 assi per l’applicazione e distribuzione di agenti distaccanti a base acqua/solvente all’interno degli stampi.

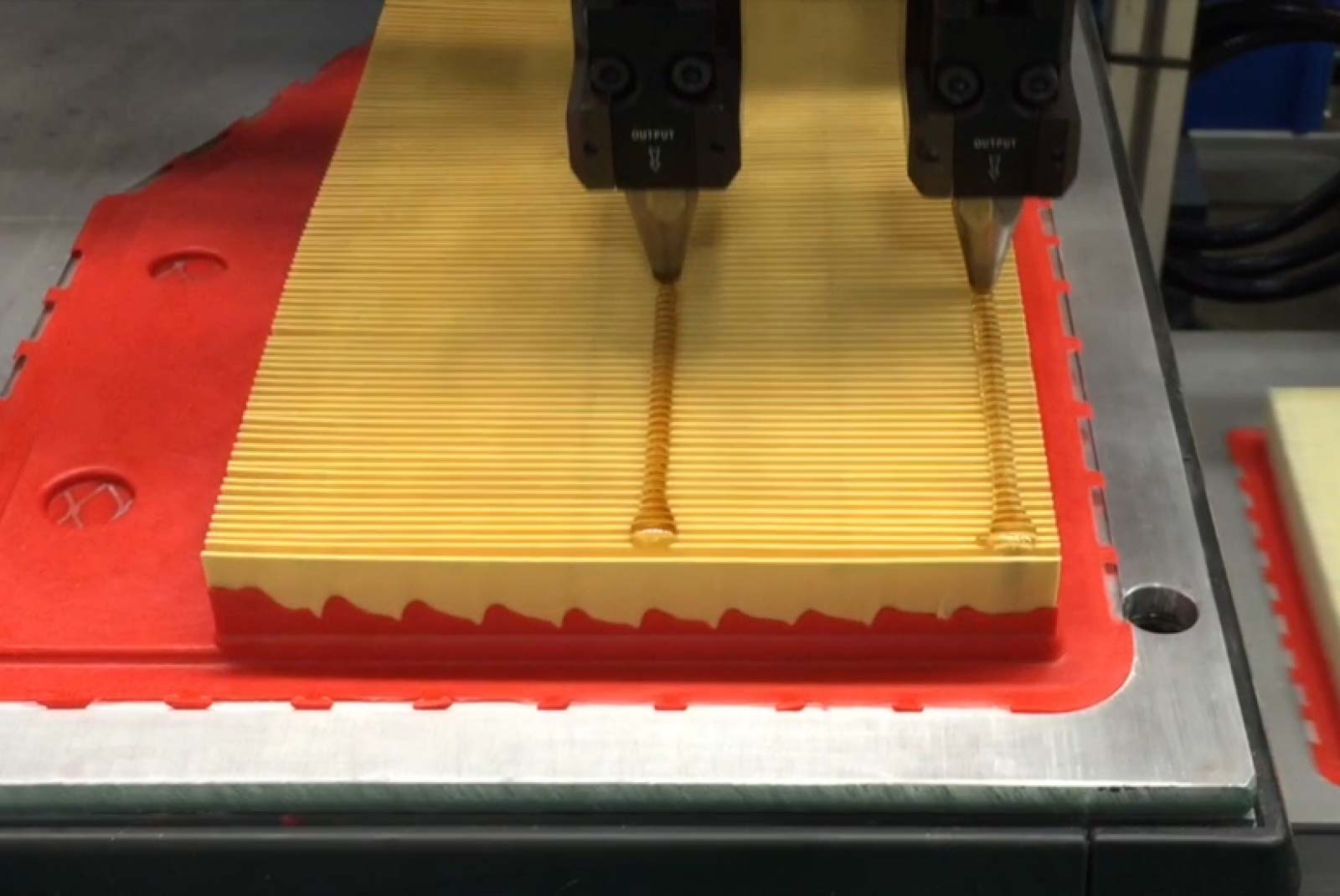

Applicazione incollanti

Impieghiamo robot antropomorfi con 6 assi per un’applicazione precisa di colle a base acqua o solvente, consentendo di ridurre il consumo del collante stesso.

Case Histories

La realizzazione di applicazioni in settori diversi tra loro ci stimola costantemente e ci consente di applicare soluzioni collaudate a nuovi problemi da risolvere.

DAL 1993 esportiamo i nostri prodotti in tutto il mondo.

Siamo specializzati nella progettazione e realizzazione di automazioni industriali dove sono richiesti miglioramenti dei processi produttivi. Realizziamo soluzioni customizzate sulle esigenze dei nostri clienti e forniamo impianti chiavi in mano.

News & Eventi